Ein kleines Projekt mit großem Lerneffekt. Dieser Beitrag beschreibt meine Erfahrungen bei der Konstruktion und Umsetzung eines 5-V-Netzteilgehäuses.

Hinweis:

Dieses Projekt soll zeigen, welchen Mehrwert 3D-Druck im Zusammenspiel mit Elektronik bieten kann. Der Beitrag beschreibt meinen persönlichen Lösungsweg sowie die dabei gemachten Erfahrungen und Lernschritte. Er dient als Inspiration für eigene Projekte, stellt jedoch keine detaillierte Nachbauanleitung dar. Der Aufbau beinhaltet zudem Arbeiten an 230 VAC Netzspannung, die entsprechende Fachkenntnisse voraussetzen.

Einleitung: Motivation und Ausgangslage

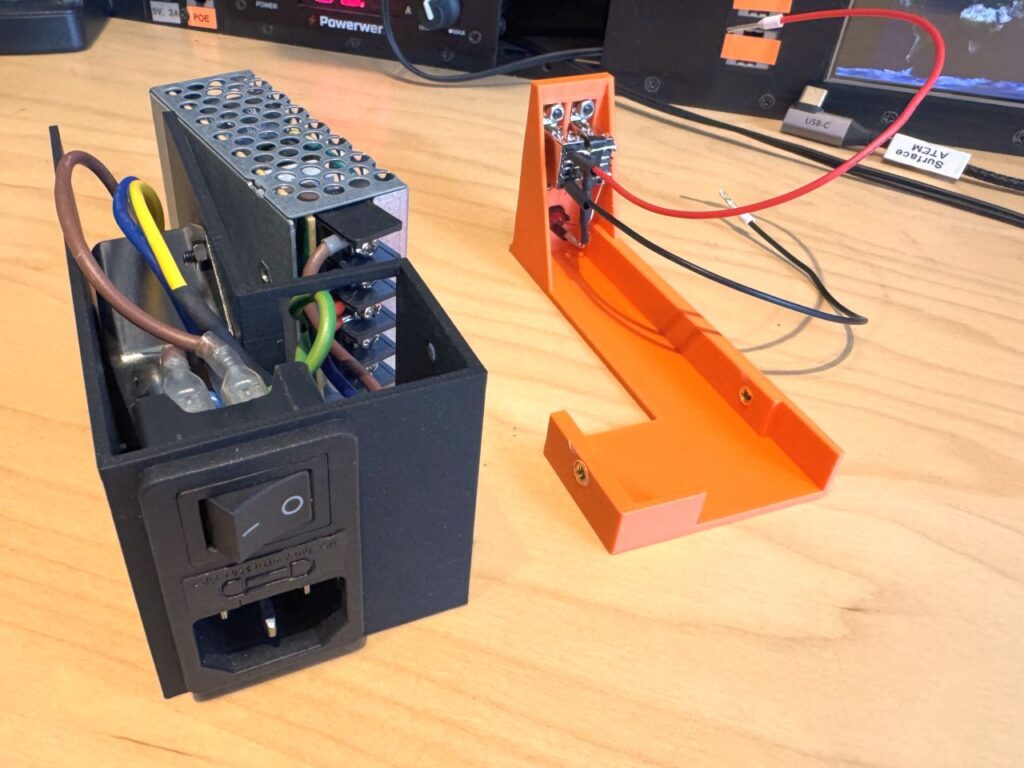

Aus einem früheren Amateurfunkprojekt hatte ich noch einige Komponenten für eine 5-V-Gleichspannungsversorgung eines Raspberry Pi herumliegen: ein 5 V / 25 W Netzteil (RS-25-5 von Mean Well), ein 230 VAC-IEC-Power-Inlet mit Schalter und Sicherung sowie ein Netzfilter.

Damals konstruierte ich daraus einen Moduleinschub, der neben diesen Komponenten auch den Raspberry Pi, eine Modem- und Steuerplatine sowie weitere Anschlüsse für den Aufbau eines MMDVM-Digitalrelais aufnahm. Dieser wird mittlerweile jedoch nicht mehr benötigt. Da der Moduleinschub offen war und damit auch die 230-VAC-Verdrahtung frei zugänglich blieb, entschied ich mich, ein neues Gehäuse zu konstruieren und dieses per 3D-Druck herzustellen.

Anforderungen: Kompakt, sicher und alltagstauglich

Das Gehäuse sollte möglichst kompakt sein und alle vorhandenen Komponenten aufnehmen. Zusätzlich waren zwei USB-Typ-A-Buchsen sowie eine Betriebsanzeige vorgesehen.

Ein zentraler Punkt war der vollständige Berührungsschutz: Die komplette Verdrahtung, insbesondere auf der 230-VAC-Seite, sollte vollständig abgedeckt sein.

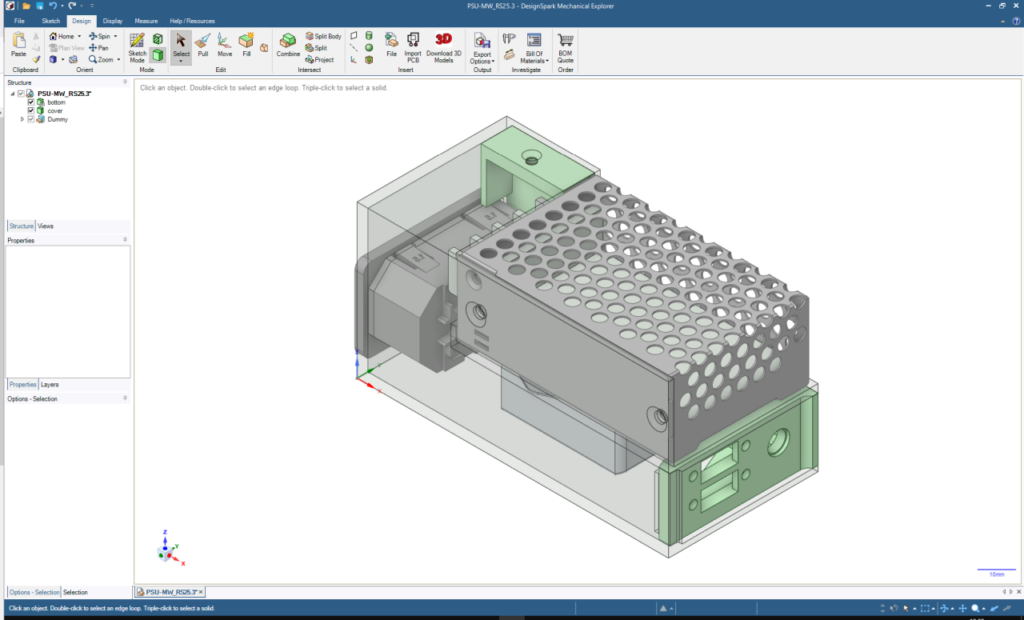

Konstruktion: Entwurf des Gehäuses

Als CAD-Software verwende ich DesignSpark Mechanical Explorer v6.0.3 in der freien Version. Ich bin kein Mechanikdesigner und habe mir den Umgang mit dem Programm selbst beigebracht.

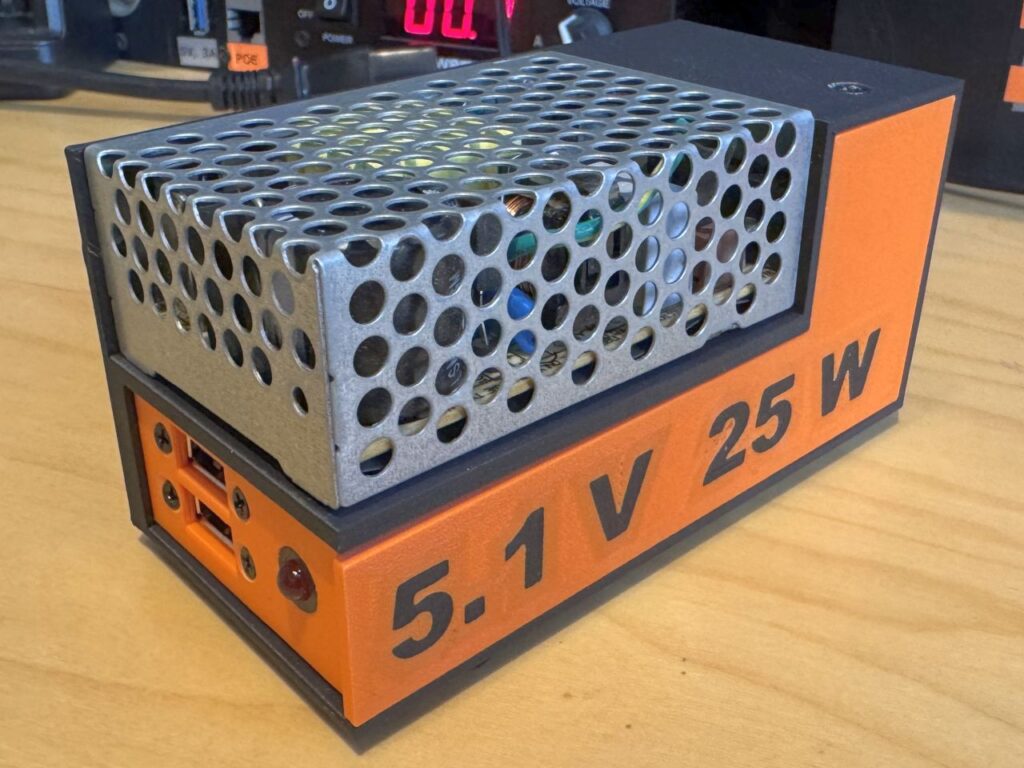

Konstruiert habe ich ein zweiteiliges Gehäuse, bestehend aus einem Unterteil als Träger für die 230-VAC-Komponenten und einem Deckel, der die USB-Anschlüsse sowie die Power-LED aufnimmt. Der Deckel wird mit M3-Schrauben am Gehäuseunterteil befestigt; die dafür benötigten Einpressmuttern werden in den Deckel eingeschmolzen.

Um eine ausreichende Belüftung des Netzteils sicherzustellen, habe ich mich zudem dafür entschieden, die Lochblechabdeckung des Netzteils an der Außenseite des Gehäuses zu platzieren.

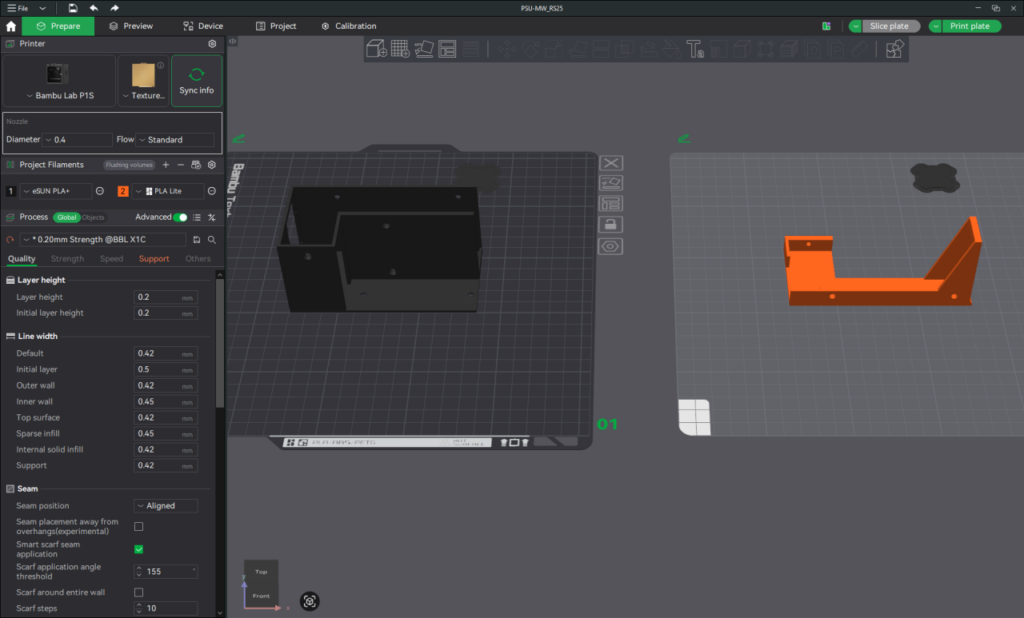

Druck: Vom CAD-Modell zum Bauteil

Nach Abschluss der Konstruktion habe ich beide Gehäusehälften jeweils als STL-Datei exportiert und in den Slicer geladen. Gedruckt wurde auf einem Bambu Lab P1S mit AMS Pro 2, wodurch auch mehrfarbiger Druck möglich ist.

Im Slicer habe ich zusätzlich Beschriftungen direkt in die Druckteile integriert. Da das Netzteil ausschließlich im Innenbereich eingesetzt wird, fiel die Materialwahl auf PLA. Das Gehäuseunterteil wurde in Matt-Schwarz mit orangener Beschriftung gedruckt, das Oberteil in Orange mit matt-schwarzer Beschriftung.

Die Druckzeit inklusive Vorbereitung betrug für das Gehäuseunterteil etwa 1 Stunde 47 Minuten, für das Oberteil knapp 56 Minuten.

Und nein, die erste gedruckte Version hatte noch einige Fehler, zudem war ich mit dem Design nicht ganz zufrieden. Also habe ich eine zweite Version überarbeitet und erneut gedruckt.

Verdrahtung: Schritt für Schritt zum fertigen Netzteil

Zunächst habe ich alle Komponenten in das Gehäuseunterteil eingesetzt und verdrahtet. Das Netzteil selbst wird erst ganz zum Schluss vollständig eingeschoben und verschraubt, sodass die Anschlüsse während der Verdrahtung gut zugänglich bleiben.

Anschließend habe ich die Muttern in den Gehäusedeckel eingeschmolzen, die USB-Buchsen montiert und diese entsprechend verdrahtet.

Inbetriebnahme: Der Moment der Wahrheit

Kein Qualm, alle Sicherungen sind drin geblieben und die Power-LED leuchtete, ein guter Anfang.

Da der Raspberry Pi 5,1 V DC benötigt, habe ich die Ausgangsspannung des Netzteils zunächst mit einem Multimeter exakt auf diesen Wert eingestellt. Danach habe ich nochmals überprüft, ob Plus und Minus korrekt auf die USB-Buchsen gelegt waren.

Da alles stimmte, konnte ich schließlich einen bzw. bis zu zwei 5-V-Verbraucher anschließen. Um das Netzteil auf dem Tisch vor dem Verrutschen zu sichern, habe ich auf der Unterseite vier Gummifüße aufgeklebt. Fertig!

Mögliche Verbesserungen und Ausblick

Das Gehäuse ist nicht perfekt, erfüllt aber seinen Zweck. Als Optimierung würde ich es etwas breiter auslegen, um der internen Verdrahtung mehr Platz zu geben. Außerdem sollte der Gehäusedeckel an der Front, hinter dem Netzteil, einen zusätzlichen Verschraubungspunkt erhalten, um einen Spalt zwischen Deckel und Unterteil zu vermeiden. Die Beschriftung würde ich für eine bessere Deckung mit zwei Layerhöhen statt nur einer drucken.

Über das Gesamtdesign lässt sich natürlich immer streiten 😉

Im vorliegenden Projekt habe ich die beiden USB-Ports parallelgeschaltet. Funktional ist das ausreichend, sinnvoller wäre jedoch eine getrennte Beschaltung mit jeweils eigener Absicherung, um angeschlossene Verbraucher besser zu entkoppeln.

Soll das Netzteil auch zum Laden von Smartphones oder Tablets genutzt werden, müssen zusätzlich die Datenleitungen der USB-Ports beschaltet werden. Ein Kurzschluss von D+ und D− signalisiert dem Gerät eine zulässige Stromaufnahme von bis zu 1,5 A. Für höhere Ladeströme sind definierte Spannungen an D+ und D− erforderlich, die sich beispielsweise über einen einfachen Widerstands-Spannungsteiler realisieren lassen. Weiterführende Informationen finden sich unter dem Stichwort Apple Signature. Da ich das Netzteil ausschließlich zur Versorgung von Single-Board-Computern wie dem Raspberry Pi einsetze, habe ich diese Erweiterung bislang nicht umgesetzt.

Als mögliche Erweiterung könnte man zusätzlich eine Anzeige zur Darstellung des aktuellen Verbrauchs integrieren.

Fazit: Mehrwert durch 3D-Druck im Amateurfunk

3D-Druck kann das Amateurfunkhobby eindeutig bereichern. Es gibt bereits viele Projekte anderer Funkamateure, die sich kostenlos herunterladen und ausdrucken lassen. Besonders spannend wird es jedoch dann, wenn man eigene Ideen umsetzt und das Ergebnis am Ende tatsächlich in den Händen hält.

🎙️ Zeig dein Projekt

Hast du selbst bereits ein 3D-Druck-Projekt umgesetzt und möchtest der Community davon berichten? Dann schreibe uns gerne eine E-Mail an redaktion@dl-nordwest.com.

Seid ihr selbst im Besitz eines 3D-Druckers und habt bereits eigene Konstruktionen umgesetzt? Welche CAD-Software habt ihr dabei verwendet? Schreibt eure Erfahrungen gerne in die Kommentare unter diesem Beitrag oder diskutiert sie mit uns in unserer Telegram- oder WhatsApp-Gruppe.

Möchtest du das DL-Nordwest Projekt unterstützen? Dann freuen wir uns über deinen Gastbeitrag, das Teilen unserer Inhalte oder eine (kleine) Spende 🤑 Vielen Dank für deine Unterstützung! 😘